درباره شرکت ارکان گستر

شرکت ارکان گستر یک شرکت مهندسی است که در زمینه تأمین تجهیزات صنعتی تصفیه هوا و کنترل آلایندگیهای صنعتی فعالیت میکند. این شرکت با بهرهگیری از کارشناسان توانمند خود، بهترین روشها و تکنولوژیهای روز دنیا را دراجرای پروژههای مختلف بکار میگیرد.

محصولات شرکت ارکان گستر

اسکرابر گاز/اسکرابر تر/ غبارگیر صنعتی (WET Scrubber)

اسکرابر به دستگاه های کنترل آلودگی گفته می شود که از مایعات برای شستشوی آلاینده های ناخواسته از یک جریان گاز استفاده می شود. اسکرابر تر با هدف کاهش یا حذف ذرات و بخارات اسیدی خروجی از کارخانه های مختلف صنعتی ساخته می شود.

پکیج تزریق موارد شیمیایی

پکیج تزریق شیمیایی برای انتقال خودکار مواد شیمیایی به جریان فرآیند و به منظور کنترل و تنظیم pH، تصفیه، انعقاد و لخته سازی طراحی شده است. این پکیج شامل مخزن تزریق، پمپ تزریق ، برد کنترل، همزن و ابزار دقیق است. نحوه کار این سیستم به این صورت است …

بگ فیلتر (Bag Filter)

بگ فیلترصنعتی یک نوع دستگاه غبارگیر است که برای جداسازی ذرات معلق در هوا استفاده می شود . عملکرد اصلی بگ فیلتر، حذف ذرات معلق، آلودگی ها و آلاینده های موجود در محیط است. شرکت ارکان گستر رسام طراح و سازنده بگ فیلتر صنعتی متناسب با…

سیستم زباله سوز صنعتی

تكنولوژی سوزاندن زبالهها و تبديل آنها به خاكستر يک راهكار زيست محيطی است که مزايای زيادی را به همراه دارد. سوزاندن زباله حجم آنها را برای دفع نهايی كاهش میدهد. به علاوه تركيبات سمی و بيماریزا موجود در زباله را نابود میكند. اکثر پسماندهای خطرناک …

سیستم حذف ذرات روغن در گردش ( OME / LOV )

در زمان انجام پروسه روغن کاری تمام قسمتهای دوار توربینهای بخار یا گاز، توربو کمپرسورها و پمپهای خلاء، به میزان قابل توجهی روغن که از طریق ونت هوا به اتمسفر وارد میشود تولید میکنند. نصب یک سیستم زدایش بخارات روغن (mist eliminator) ساده اما …

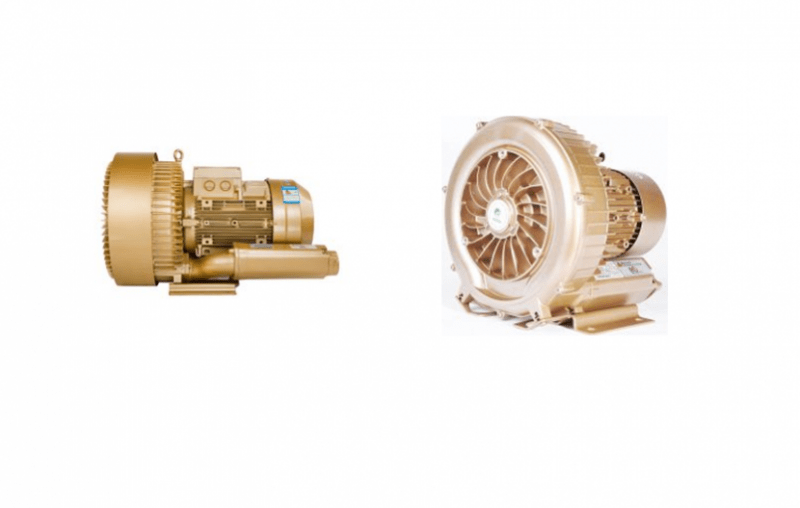

بلوئر هوا (دمنده صنعتی/ مکنده صنعتی)

بلوئر دستگاهی است که در انتقال و یا جابه جایی جریان هوا(گاز) نقش مهمی را ایفا می کند. ویژگی بلوئر به گونه ای است که عملکردی دوگانه دارد یعنی هم کاربرد دمنده و هم مکندگی دارد و به این واسطه میتواند هوا یا گازهای مختلف را از محیط دریافت و در مکان های …

کندل فیلتر (Candle Filter)

فیلترهای کندلی حذف کننده غبار و بخارات آب و روغن، شرکت ارکان گستر به طور ویژه برای حذف ذرات مایع با ابعاد زیر میکرون و حذف ذرات جامد قابل حل در جریان گاز و یا هوا ساخته شده است.آنها بسیار شبیه مش پد ها هستند با این تفاوت که رشته ها در این نوع از جداکننده ها بسیار …

تجهیزات برجهای فرایندی (Tower Internal)

شرکت ارکان گستر طیف کاملی از خدمات، محصولات و راه حلهای مهندسی را با هدف کنترل آلودگی هوا در صنایع مختلف ارائه میدهد. تجهیزات داخلی برجهای فرایندی شامل پکینگهای تصادفی و یکپارچه، توزیع کننده مایع، نگهدارندههای پکینگ و …

رطوبت گیر مش پد و وایر مش(Demister Pad ,Mesh Pad

در دستگاهها و تجهیزاتی که گاز و مایع در تماس هستند برای جداسازی آب و ذرات بزرگ از گاز، از جداکنندههای گاز مایع (Demister Pad ,Mesh pad) استفاده میشود.

مقالات و مطالب تخصصی مرتبط

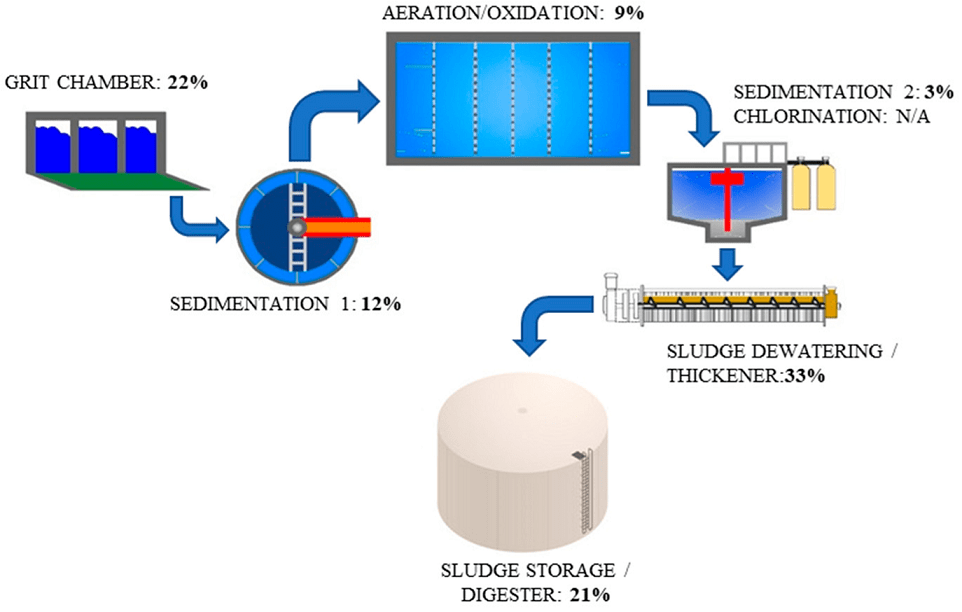

حذف بو از سیستم تصفیه فاضلاب

بو یکی از شاخص های مشهود آلودگی هوا می باشد و ممکن است از منابع مختلفی از جمله فاضلاب های شهری و صنعتی به وجود آید. در دنیای مدرن امروزی حذف بو و یا کنترل بو به عنوان یکی از اقدامات اولیه در طراحی و راه اندازی سیستم های تصفیه فاضلاب درنظر گرفته می شود

انواع بلوئر هوا و کاربرد آن

شرکت ارکان گستر تامين كننده بلوئر هوا تحت ليسانس وولونگ موتور (WOLONG Motor) بوده که دارای طیف گسترده ای از انواع بلوئر صنعتی ( دمنده هوا ) اعم از بلوئر های ساید چنل، دو مرحله ای، سه مرحله ای، بلوئر های ضد انفجار (ATEX Blower)و بلوئر های فشار بالا ( Ultra-High Pressure Blower )

دمیستر پد و کاربردهای صنعتی

فرآیند تولید بخار، پروسههای شیمیایی، حملونقل گازها و بخارات و همچنین پالایش نفت از مثالهای معمولی است که در آنها مایعات معلق در گازها وجود دارند. این ذرات معلق میتوانند باعث کاهش کارایی فرآیندها، خرابی تجهیزات، و حتی به خطر انداختن ایمنی کارکنان شوند. بنابراین، استفاده از

بگ فیلتر صنعتی

فیلترهای کیسه ای قدیمی ترین و متداول ترین فناوری فیلتر هستند که برای جذب گرد و غبار در جریان گاز، معمولاً هوا، استفاده می شود. اگرچه یک فناوری قدیمی است، اما یک غبارگیرکیسه ای با اندازه مناسب با رسانههای فیلتراسیون مدرن میتواند عملکرد بالایی در گرد و غبارگیری ...

اسکرابر مرطوب

در اسکرابر گاز (اسکرابر مرطوب – وت اسکرابر- غبارگیر تر )، مایع شوینده بر روی پکینگ مدیا های بستر پر شده پاشیده شده و بطور دائم یک لایه نازک (فیلم) از مایع شوینده بر روی بستر ایجاد می شود تا با جریان هوای آلوده عبوری از بستر تماس یابد. آلاینده گازی موجود در جریان هوای عبوری در اثر تماس با مایع شوینده از