کانالکشی هوا (ductwork)

کانال کشی، داکتینگ و تهویه کانالی یکی از اجزا بحرانی و اساسی سیستمهای کنترل آلایندگی هوا است. طراحی داکتینگ در واقع مسیری برای هدایت هوای آلوده به سمت ونت خروجی و سیستمهای تصفیه هوا مانند اسکرابر هوا، غبارگیرهای صنعتی و فیلتراسیون و اسکرابر گاز مناسب هوا است. شرکت ارکان گستر طراح و سازنده داکتینگ، تهویه کانالی و کانال کشیهای مورد استفاده در صنعت در جنسهای متنوعی از پی وی سی های PVC مقاوم در برابر خوردگی، پلی پروپیلنPP ، فایبرگلس FRP و گالوانیزه است.

کانالهای ساخت شرکت ارکان گستر به صورت جوش داده شده و به صورت فلنچ یا چسبیده شده است. این ویژگی کانال کشی را در مقابل هرگونه نشتی جریان و یا خوردگی گارانتی میکند. شرکت ارکان گستر با وجود آوردن سیستمهای کانالکشی (ductwork) که براساس استانداردهای اروپا و نرمافزارهای هیدرولیک طراحی و اجرا شده اند، باعث حل مشکلاتی از قبیل حذف انتشارات آلایندگی ذرات در محیطهای صنعتی و همچنین انتشار آلایندگی به اتمسفر شده است.

بیشتر بخوانید: تجهیزات برج های فرایندی

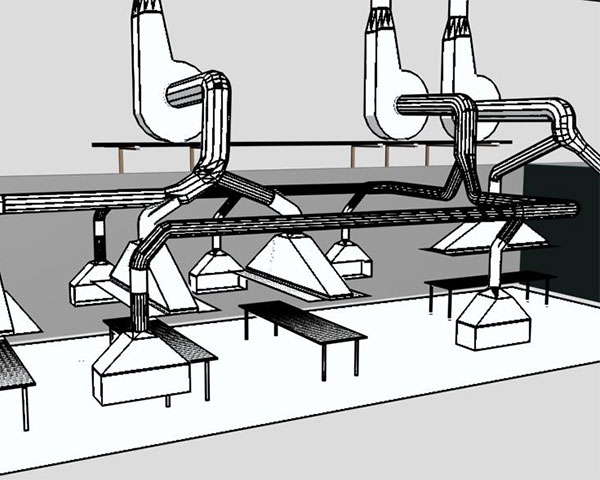

ارکان گستر تامین کننده کلیه قسمتهای سیستمهای داکتینگ (ducting)، تامین کننده سیستمهای کانالکشی و تهویه کانالی شامل اتصال دهندهها، زانوییها، لولههای عرضی و انتقال دهندهها است، طراحی کانال کشی و قطرکانالها براساس حجم هوای موجود انجام میشود. براساس بازدید محلی که توسط کارشناسان شرکت ارکان گستر از محل پروژه انجام میگیرد طول کانال کشی محاسبه شده، افت فشار در مسیر کانال کشی و افت جریان احتمالی در مسیر کانال کشی درنظر گرفته شده و در نهایت به سمت اگزاست خروجی و سیستم تصفیه هوای مناسب هدایت میشود.

صنایعی که به سیستم کانال کشی و داکتینگ نیاز دارند:

- کانال کشی و داکتینگ واحدهای صنایع غذایی

- کانال کشی و داکتینگ صنایع ریخته گری و ذوب فلزات

- کانال کشی و داکتینگ صنایع ذوب آهن

- کانال کشی و داکتینگ صنایع تولید اسید و بخارات اسیدی

- کانال کشی و داکتینگ صنایع آرایشی و بهداشتی

[smartslider3 slider=”11″]

طراحی، ساخت و نصب و راهاندازی کانالکشی و داکتینگ جهت هدایت آلایندگی به ایستگاه اگزاست خروجی

در صنعت امروزی با فرآیندهای پیچیده و تنوع روزافزون ترکیبات و مواد شیمیایی که تعداد زیادی از آنها دارای سمیت بالایی هستند، مشکلات عدم تامین هوای تمیز قابل تنفس به وفور دیده میشود.

فرآیندهای صنعتی همواره آلایندههای متنوعی را به محیط پیرامون خود منتشر مینمایند. زیرا فرآوری و استفاده از مواد سمی در فرآیندهای مختلف بعضا منجر به تولید گازها (gas product)، ذرات (particles) و بخارات (mist) میگردد.

بیشتر بخوانید: اسکرابر هوا

در صورتی که این فرآیندها در محیط های باز فعالیت نمایند آلایندههای منتشر شده به اتمسفر رها میشوند و تنها از دیدگاه زیست محیطی مورد توجه قرار خواهند گرفت و مشکلاتی از قبیل بو، مختل کردن دستگاه تنفسی در صورت وجود بخارات سمی در آلایندگی اعم از بخارات مشتقات اسیدی،عنصرهای سمی،فلزات سنگین ، ایجاد ظاهری نامتناسب در اتمسفر نزدیک کارخانه ای که آلایندگی را تولید می کند که برای تمامی مشکلات ذکر شده شرکت ارکان گستر دارای راه حل های مهندسی جهت تصفیه و حذف آلایندگی متناسب با صنعت مورد نظر می باشد.

اما اگر این فرآیندها در محیط های مسقف و سربسته، سالنهای تولید، کارگاه های ساخت و کارگاه های صنعتی قرار داشته باشند در مدت زمان کوتاهی آلایندهها در اینگونه محیط ها جمع شده و میتواند سلامت کارکنان را در معرض خطر قرار دهد. در نتیجه لازم است کنترل آلایندگی هوای کارگاه ها، کنترل آلایندگی هوای محیط های بسته ، کنترل آلایندگی ناشی از کورهها، کنترل آلایندگی واحدهای ذوب آهن، کنترل آلایندگی ناشی از استخر های شستشو اسید و کنترل آلایندگی هوای سالن های تولید مورد توجه قرار گیرد و سامانههایی برای تخلیه slot gacor آلایندههای حاصل از منابع متمرکز صنعتی در نظر گرفته شود که این مهم بوسیله سیستمهای تهویه صنعتی تامین میگردد.

بیشتر بخوانید: دستگاه زباله سوز

بدون در نظر گرفتن چنین سامانههای حفاظتی در محیط های کاری مسقف و سربسته، سالن های تولید، کارگاه های ساخت و کارگاه های صنعتی غلظت آلایندهها در محیطهای کاری بالا رفته و سلامت کارکنان و افرادی که مسئول کنترل و هدایت فرآیند هستند و یا افرادی که در مجاورت اینگونه فرآیندها مشغول فعالیت هستند را در معرض خطر قرار میدهد.

علاوه بر اثرات سمی مواد آلاینده (poisonous pollutant effects)، نقش گرما نیز ممکن است در محیط کاری سبب عدم آسایش و نا ایمن شدن محیط کاری گردد. از آنجا که صیانت از سلامت نیروهای کاری به عنوان سرمایههای ملی هر کشور امر بدیهی میباشد، طراحی موثر و مفید سیستمهای تهویه صنعتی (Industrial ventilated) میتواند یک راه حل کارآمد برای رفع مشکلات آلاینده های هوای اندرونی، آلاینده های محیط های کاری مسقف و آلاینده های سالن های ساخت و تولید باشد. همچنین از تهویه صنعتی ممکن است در کنترل بو (odour control)، رطوبت (moisture) و سایر شرایط ناخواسته محیطی نیز استفاده نمود.

بیشتر بخوانید: فیلتر کیسه ای

روشهای مختلفی برای کنترل و پیشگیری از آلودگی هوا در محیطهای مسقف و سربسته ، کنترل و پیشگیری آلایندگی سالن های تولید و کنترل آلایندگی کارگاه های ساخت وجود دارد که این روشها شامل:

- طراحی و چیدمان مناسب دستگاه ها و فرآیندها

- حذف یا کاهش تولید آلاینده در daftar judi slot gacor منابع تولید- کوره های صنعتی (شامل: قطع فرآیند، جایگزینی مواد، اصلاح فرآیندهای آلوده ساز، تعمیر و نگهداری منظم فرآیندها)

- ایزوله کردن فرآیندها

- کاهش ساعات کاری کارکنان

- ایجاد فاصله بین کارکنان و فرآیندهای آلوده ساز

- روشهای کنترل فردی و در نهایت تهویه صنعتی که به دو صورت تهویه صنعتی موضعی و تهویه صنعتی عمومی انجام می گیرد میباشند.

در کنار طراحی، اجرا و نصب سیستمهای تهویه صنعتی و کانال کشی بهتر است به منظور رسیدن به راندمان بالاتر از سایر استراتژیهای کنترل آلودگی نیز بهرمند شد. چه بسا با تغییر اندکی در فرآیندهای صنعتی میتوان میزان انتشار آلایندهها را تا مقادیر زیادی کاهش داد.

اجرای سیستمهای تهویه کارگاههای مسقف و سربسته ،اجرای سیستمهای تهویه کارگاه های صنعتی،اجرای سیستم های تهویه سالن های تولید، اجرای سیستم های تهویه کارگاه های ریخته گری،اجرای سیستم های تهویه صنایع ذوب آهن، سیستم های تهویه کارگاههای فلزکاری و سیستم های تهویه سنگ بریها

1- طراحی سیستم تهویه موضعی یکپارچه در سالن لحیم کاری

هدف از این پروژه طراحی سیستم تهویه صنعتی به منظور کنترل آلایندههای حاصل از فرآیند لحیم کاری میباشد. طی بررسیهای انجام شده در فرآیند مذکور، اپراتور ضمن انجام لحیمکاری در معرض فیومهای متساعد شده از این فعالیت قرار میگیرد.

براساس استاندار توصیه شده از سوی انجمن متخصصین تهویه صنعتی آمریکا در شرایطی که تولید آلایندهها در نتیجه فرایندهای داغ انجام میگیرد نصب هود بحرانی میباشد این بدان معناست که آلاینده در هنگام متساعد شدن به دلیل اینکه از هوا گرمتر میباشد به سمت بالا صعود خواهد کرد درنتیجه پیشنهاد میگردد دهانه باز هود مورد استفاده، حدالامکان در مسیر صعود آلاینده قرار گیرد.

نوع هود با توجه به شرایط فیزیکی از جمله ابعاد قطعه کار، سهولت کار اپراتور، جلوگیری از فرار آلایندهها انتخاب خواهد شد. میزان هوای مورد نیاز برای تهویه محیط مذکور براساس تعداد کلی slot gacor gampang menang تعویض هوا درساعت و همچنین حفظ سرعت ربایش مناسب (Capture Velocity) در دهانه هود مکشی محاسبه میشود.

بیشتر بخوانید: پکیج تزریق مواد

سیستم تهویه موضعی مورد نظر به طور ثابت نصب خواهد شد اما پس از بررسیها انجام گرفته به دلیل رفتار خاص آلاینده و همچنین افزایش راندمان سیستم و جلوگیری از فرار آلایندهها، قسمت کوچکی از این سیستم که در ورودی آن میباشد به استفاده از کانالهای قابل ارتجاع (Flexible) به طور قابل تنظیم (Adjustable) طراحی میگردد.

2- سیستم تهویه دایکاست و کوره ذوب

هدف از این پروژه طراحی سیستم تهویه صنعتی به منظور کنترل آلاینده های حاصل از فرآیند ریختهگری تحت فشار یا Die Cast خواهد بود. روش مورد استفاده براساس روشهای استاندارد ACGIH در کنترل آلودگی در محیطهای Indoor صنعتی خواهد بود.

3- سیستم تهویه اسپری رنگ

طی بررسیهای انجام شده در فرایند مذکور ضمن پاشش رنگ، اپراتور در معرض میستهای رنگ قرار میگیرد. براساس استاندار توصیه شده از سوی انجمن متخصصین تهویه صنعتی آمریکا (ACGIH VS- 75-01)، برای کنترل آلودگی در این فرایند از هود و هواکش صنعتی استفاده خواهد شد.

بیشتر بخوانید: بلوئر هوا

برای افزایش راندمان جمعآوری ذرات رنگ و جلوگیری از برگشت ذرات رنگ به طرف کاربر، از یک سیستم Air Curtain نیز استفاده خواهد شد که به این ترتیب مشکل هوای جایگزین سیستم تهویه مکشی را نیز تا مقدار زیادی مرتفع خواهد گردید.

تهویه موضعی از طریق مکش هوا جهت کنترل آلایندگی هوای کارگاه ها و سالن های تولید

هدف از انجام تهویه صنعتی، بهبود شرایط هوا برای کار پرسنل و کاربران است. برخلاف تهویه مطبوع که هدف از آن بهبود شرایط دما و رطوبت هوا است، هدف اصلی در تهویه صنعتی کاهش میزان گازهای آلاینده در هوای محیط است.

وجود گازهای آلاینده مانند گاز دی اکسید کربن، مونو اکسید کربن، اکسیدهای نیتروژن و ترکیبات گوگرد در هوا در صورتیکه از میزان مجاز فراتر رود، در کوتاه مدت و بلند مدت میتواند خطراتی جدی را برای افرادی که در معرض این گونه آلایندهها قرار دارند، ایجاد نماید.

در بسیاری از موارد بدلیل بزرگ بودن بیش از حد کارگاه یا کارخانه، تهویه صنعتی باید به صورت عمومی طراحی و اجرا شود. در حقیقت تهویه صنعتی عمومی باید به نحوی انجام شود که کل فضای مورد نظر تحت پوشش تهویه قرار گیرد. این نوع تهویه در حالتی است که تولید گازهای آلاینده و ذرات معلق در فضای وسیعی صورت گیرد.

بیشتر بخوانید: بلوئر ساید چنل

نوع دیگری از تهویه که به آن تهویه موضعی میگویند برای شرایطی در نظر گرفته میشود که در آن، تولید گازهای آلاینده در موقعیتهای قابل تفکیک صورت گیرد و نیاز به انجام تهویه صنعتی در کل سالن نباشد. به عنوان مثال در واحد جوشکاری یک کارخانه تولیدی، میتوان با استفاده از تهویه موضعی، اقدام به خارج کردن گازهای ناشی از جوشکاری در هر ایستگاه کاری نمود.

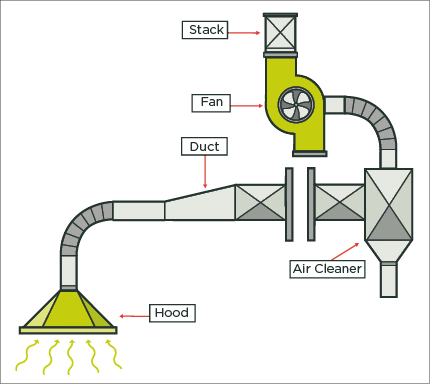

اجزای اصلی سیستم تهویه موضعی عبارت اند از:

- فن مکنده

- هود و ورودی هوای آلوده از طریق کانال کشی

- کانالها (duct)

- فیلتر

- خروجی هوا و دودکش

نحوه عملکرد سیستم تهویه موضعی متمرکز بدین صورت است که ابتدا برای هر ایستگاه کاری که در آن گاز آلاینده تولید می شود، یک هود و دریچه ورودی هوا( هواکش صنعتی) تعبیه میگردد. با باز شدن دریچه و آغاز تولید آلودگی، هوای آن محوطه از طریق هود به داخل کانال کشیده میشود. در قسمت قرارگیری فیلتر، ذرات معلق و آلودگیهای قابل رویت تصفیه میشوند. سپس گازها به داخل فن مکنده کشیده شده و پس از خروج از آن، از طریق دودکش به بیرون منتقل میشوند.

بیشتر بخوانید: دمنده صنعتی

مهمترین مزایای تهویه موضعی، امکان تمرکز و تخلیه سریع آلایندهها در نقاط مشخص مثل ایستگاههای جوشکاری بوده و در عین حال تهویه موضعی به کاهش مصرف انرژی کمک شایانی مینماید.

دلیل کاهش مصرف انرژی در صورت استفاده از تهویه موضعی، کم شدن میزان هوای خروجی نسبت به حالت استفاده از تهویه صنعتی عمومی است. بدین ترتیب میزان انرژی بسیار کمتری جهت سرمایش یا گرمایش هوای محوطه کارگاه یا کارخانه صرف خواهد شد.

مزایای سیستم تهویه موضعی عبارتند از:

- کاهش بیشتر آلاینده ها نسبت به تهویه صنعتی عمومی

- تصفیه کننده هوا

- افزایش راندمان تهویه

- کاهش مصرف انرژی

- بهبود شرایط تهویه مطبوع محیط مورد نظر

کانال انتقال هوا

درسته، “کانال انتقال هوا” یکی از اجزای مهم سیستم تهویه مطبوع در ساختمانهاست. این کانالها برای انتقال هوا از یک نقطه به نقطه دیگر در سیستم تهویه مطبوع استفاده میشوند. از طریق این کانالها، هوا میتواند از مکانهایی مانند اتاقها یا فضاهای دیگر به سیستم تهویه مطبوع مناسب ارسال شود. این کانالها معمولاً از جنسهای مختلفی مانند فلزات، پلاستیک یا فیبرگلاس ساخته میشوند و بسته به نیازهای ساختمان و سیستم تهویه مطبوع، انواع مختلفی دارند.

داکتینگ چیست؟

داکتینگ یا همان کانالسازی، فرآیند ساخت کانالهای انتقال هوا در سیستمهای تهویه مطبوع است. این فرآیند شامل طراحی، نصب و اتصال کانالهای هوا به دستگاههای تهویه مطبوع میشود.

مهمترین اقداماتی که در داکتینگ انجام میشود عبارتند از:

- طراحی کانالها: ابتدا کانالهای مناسب برای مناطق مورد نیاز ساختمان طراحی میشوند. این شامل تعیین اندازه، شکل و مسیر کانالها میشود.

- انتخاب مواد ساخت کانال: موادی مانند فولاد، آلومینیوم، پلاستیک و یا فیبرگلاس معمولاً برای ساخت کانالها استفاده میشوند، به طوری که انتخاب مواد بسته به نیازهای ساختمان و همچنین مقررات محلی صورت میگیرد.

- نصب و اتصال کانالها: پس از ساخت کانالها، آنها نصب و به دستگاههای تهویه مطبوع وصل میشوند. این شامل استفاده از اتصالات، روکشها و سیستمهای محکمسازی میشود.

هدف اصلی این فرآیند اطمینان از انتقال هوای بهینه و مطابق با نیازهای ساختمان و همچنین بهرهوری و کارایی سیستم تهویه مطبوع است.

داکت غبارگیر

داکت غبارگیر یا کانال غبارگیر، یکی از اجزای مهم سیستمهای جمعآوری و حذف ذرات معلق در هوا است. این کانالها برای انتقال ذرات معلق مختلف مانند غبار، مواد جامد، دود و غیره از منبع تولید آنها به دستگاههای فیلتراسیون و جمعآوری طراحی و استفاده میشوند.

مهمترین وظیفه داکت غبارگیر عبور هوا به ازای کاهش فشار هوا از منبع یا فعالیتی است که ذرات معلق را تولید کرده و برداشته شدهاند، و سپس انتقال این ذرات به دستگاههای جمعآوری و حذف میباشد.

این داکتها معمولاً از موادی مانند فولاد گالوانیزه یا استنلس استیل ساخته میشوند که با توجه به شرایط محیطی و نوع ذرات معلق، میتوانند مقاومت و ایمنی مناسب را فراهم کنند. همچنین، طراحی و اندازهگیری صحیح این کانالها برای اطمینان از کارایی و بهرهوری بالای سیستم جمعآوری غبار بسیار حیاتی است.

داکت های صنعتی

داکتهای صنعتی به کانالها یا لولههایی اطلاق میشود که برای انتقال هوا، گاز، بخار، مایعات یا مواد دیگر در محیطهای صنعتی استفاده میشوند. این داکتها معمولاً از مواد مقاوم مانند فولاد، آلومینیوم، پلاستیک یا فیبرگلاس تهیه میشوند، به طوری که بتوانند با شرایط سخت و زیانآور محیط صنعتی مقاومت کنند.

داکتهای صنعتی برای مقاصد مختلفی در صنایع مختلف استفاده میشوند، از جمله:

- تهویه مطبوع و تهویه صنعتی: انتقال هوا و تهویه در ساختمانها و اماکن صنعتی از طریق داکتهای صنعتی انجام میشود.

- سیستمهای جمعآوری گرد و غبار: داکتهایی که برای انتقال ذرات معلق در هوا برای جمعآوری و حذف گرد و غبار در فرآیندهای صنعتی استفاده میشوند.

- انتقال مواد: انتقال مواد مختلف از جمله مایعات، گازها و مواد جامد در فرآیندهای تولید و صنعت.

- سیستمهای تهویه و تبرید برای تجهیزات صنعتی: داکتهایی که برای انتقال هوا یا مایعات سرد یا گرم به تجهیزات صنعتی مورد استفاده قرار میگیرند.

- سیستمهای اطفاء حریق: داکتهایی که برای انتقال آب یا مواد خنککننده به مناطق مختلف جهت اطفاء حریق استفاده میشوند.

این تنوع در کاربردهای داکتهای صنعتی نشان از اهمیت وسیع این سازهها در صنایع مختلف دارد و توجه به طراحی، ساخت و نصب صحیح آنها برای بهرهوری و ایمنی مناسب ضروری است.

داکت غبارگیر

داکت غبارگیر یک قسمت کلیدی در سیستمهای جمعآوری و حذف ذرات معلق است. این داکتها برای انتقال ذرات معلق مختلف مانند گرد و غبار، دود، سنگهای ریز و ذرات دیگر از منبع تولید آنها به دستگاههای فیلتراسیون و جمعآوری طراحی شدهاند. مهمترین وظیفه داکت غبارگیر، انتقال این ذرات از منبع تا دستگاههای جمعآوری و حذف میباشد.

این داکتها معمولاً از موادی مانند فولاد گالوانیزه، استنلس استیل یا پلاستیک مقاوم در برابر زنگ زدگی و سایر شرایط محیطی ساخته میشوند. طراحی داکت غبارگیر باید به گونهای باشد که بتواند جریان ذرات معلق را به صورت موثر به دستگاه جمعآوری و حذف هدایت کند و از احتمال نشت و هدر رفت ذرات جلوگیری کند.

علاوه بر انتقال ذرات، داکت غبارگیر باید برای تعمیر و نگهداری آسان دسترسی پذیر باشد. همچنین، در صورت نیاز به تعویض فیلترها یا تعمیرات دیگر، این داکتها باید از سادگی در دسترسی و عملیات برخوردار باشند.

طراحی و ساخت داکتینگ غبارگیر

طراحی و ساخت داکتینگ غبارگیر نیازمند مراحل مشخصی است که در زیر به صورت خلاصه آورده شده است:

۱. تعیین نیازها و شرایط: – شناخت دقیق انواع ذرات معلق و میزان تولید آنها. – تعیین محیط کاری و شرایط فیزیکی (مانند دما، فشار، رطوبت و …) که داکت غبارگیر در آن عمل خواهد کرد. – تعیین ظرفیت و نحوه استفاده از داکت غبارگیر (مانند نرخ جریان هوا و فشار).

۲. طراحی: – تعیین ابعاد و شکل کلی داکت غبارگیر براساس نیازها و شرایط. – انتخاب مواد ساخت بر اساس خواص فیزیکی و شیمیایی مورد نیاز (مثل مقاومت در برابر خوردگی و حرارت). – انتخاب سیستم اتصالات و درپوشها برای جلوگیری از نشت هوا یا ذرات.

۳. محاسبات فنی: – محاسبه جریان هوا و فشار مورد نیاز برای انتقال ذرات معلق. – انتخاب فنها و دیگر تجهیزات مرتبط با تهویه. – محاسبه عوامل مانند سرعت جریان هوا و توزیع فشار در داکتها.

۴. ساخت: – بر اساس طراحی، ساخت قطعات و اجزای داکت غبارگیر. – اتصال و جوش قطعات به یکدیگر با استفاده از تکنیکهای مناسب و روشهای جوشکاری صحیح. – نصب سیستمهای اتصالات و درپوشها به داکتها.

۵. تست و راهاندازی: – تست فشار و تست نشت برای اطمینان از عملکرد بهینه داکت غبارگیر. – راهاندازی سیستم و تنظیمات نهایی برای بهینه سازی عملکرد.

به علاوه، اهمیت استفاده از استانداردهای مرتبط در طراحی و ساخت داکت غبارگیر بسیار مهم است، زیرا این استانداردها به عنوان راهنمایی برای اطمینان از ایمنی، کیفیت و کارایی داکتها عمل میکنند.

مجله بازرگانی ماندگار مجله ایران برودت بازرگان ایرانی مجله 40 گیاه ویرا سفر دلبرباش میخک مارکتینگ