فرایند تولید اسید سولفوریک

تولید اسید سولفوریک به دو روش سوزاندن سولفور (Sulfur burner) و ذوب فلز (Smelter) میباشد که در کشور ایران با توجه به دسترسی آسان به گوگرد و تهیه سولفور، روش اول کاربرد بسیار دارد.

مراحل تولید اسید سولفوریک

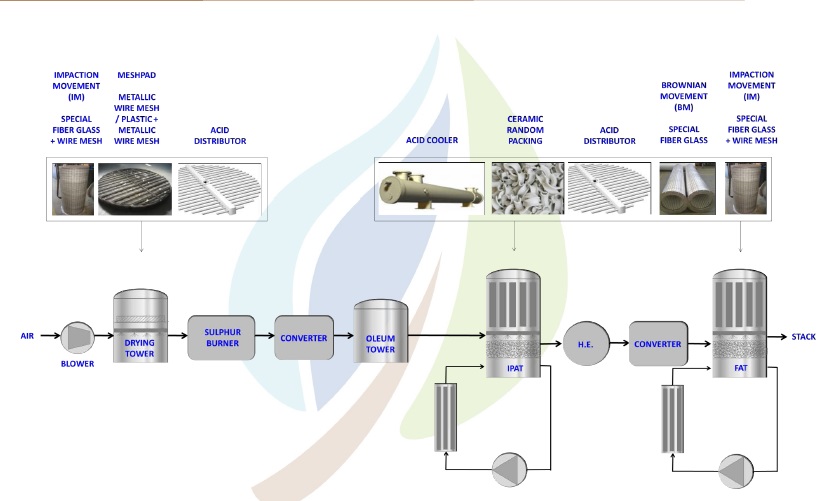

- جریان گازی به همراه خوراک ورودی به فرایند جهت تولید اسید ابتدا وارد برج رطوبت گیر (Drying Tower) شده و پس از آن با سوزاندن گوگرد در کنار اکسیژن مورد نیاز تبدیل به سولفور (SO2) میشود.

- در مرحله بعدی فرایند، جریان گازی دی اکسید گوگرد برای تبدیل شدن به تری اکسید گوگرد وارد برج تبدیل (Converter Tower) میشود. در حضور کاتالیست پنتاکسید وانادیوم، این ماده (SO3) به وجود میآید.

- جریان گازی در برج (Oleum Tower) تغلیظ میشود. سپس مایع تری اکساید گوگرد به همراه مازاد حالت گازی آن برای جذب ابتدایی به سمت برج جذب اولیه (Initial Absorption Tower) انتقال داده میشود و با توجه به تجهیزات کلیدی موجود داخل برج شامل فیلترهای شمعی (Candle Filters)، دمیستر پد (Demister Pads)، ساپورت پکینگها (Packing Support Grad)، پکینگها (Packings) و حضور آب پودری شده توسط نازلهای اتمیزه (Atomize Nozzle)، بستر مناسب برای جذب اولیه فراهم میگردد.

- تمامی مازاد مواد موجود در فرایند که با توجه به اندازه ذرات و وزن ناچیز قادر به تبدیل شدن به مایع اسید سولفوریک نبودن به سمت برج جذب نهایی (Final Absorption Tower) انتقال داده میشود. تجهیزات کلیدی برج جذب نهایی شبیه به برج جذب اولیه بوده ولی در چند مورد فنی و مدل متفاوت میباشند که این دلیل به خاطر همان عدم توانایی جذب ذرات کوچکتر و تغییرات شرایط پروسس پس از عبور از جذب اولیه میباشد.

لذا برای درک بهتر این موضوع و اهمیت کاربرد درست و نگهداری مطلوب از تجهیزات کلیدی، به شرح مختصری از تحوه استفاده درست این تجهیزات و عملکرد متفاوت در مدلهای گوناگون شرکت ارکان گستر (نماینده شرکت AWS) میپردازیم.

شناخت ماهیت فیزیکی شیمیایی برای جذب 9/99 درصد آنها

- فیوم (fume)، میست (mist) و اسپری (spray) از خانواده آئروسلها (ذرات معلق) هستند.

- این ذرات به صورت مایع و جامد وجود دارند.

- امکان تهنشینی و جداسازی آنها با جاذبه وجود ندارد

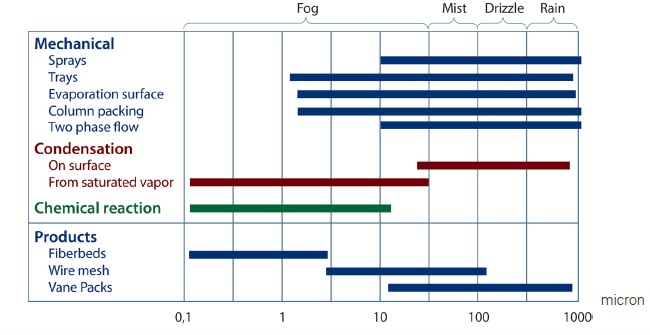

- سایز این ذرات از 0.01 تا 1000 میکرومتر است.

فیوم و میستها به وسیله واکنشهای شیمیایی مانند اسید سولفوریک (SO3+H2O→H2SO4) تولید میشوند.

- در جریان گازی ذرات اندازه متفاوتی دارند.

- ذرات با قطر بزرگتر حرکت مستقیم و اینرسی دارند.

- جذب ذرات بزرگتر به وسیلهی جداکنندههای گاز مایع با افزایش سرعت گاز افزایش مییابد.

- جذب ذرات کوچکتر که حرکت براوونی دارند، جذب آنها با افزایش سرعت گاز کاهش مییابد.

حذف ذرات معلق جریان گاز مایع (Fume, Mist, Spray)

در واحدهای تولید اسید سولفوریک

- ذرات با اندازه 5 تا 10 میکرون به روش گیرافتادگی اینرسی از جریان گازی جدا میشود.

- بازده جذب ذرات با افزایش سرعت گاز افزایش مییابد.

- ذرات با اندازه 1 تا 10 میکرون از طریق حرکت مستقیم ذرات در نزدیکی جدا کننده از جریان گاز جدا میشوند.

- ذرات با اندازه کوچکتر از 1 میکرون حرکت برووانی دارند.

- ذرات به وسیله جداکنندههای گازی از جریان گاز جدا میشوند.

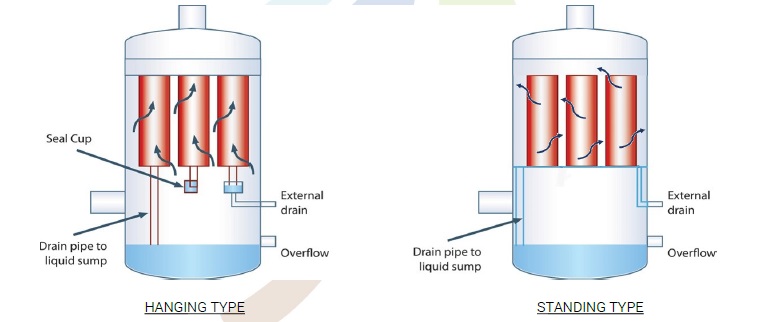

حذف ذرات معلق موجود در جریان گازی به وسیله فیلترهای شمعی (CandleFilters)

در برجهای تولید اسید سولفوریک به منظور حذف ذرات معلق (فیوم، میست و اسپری) از کندل فیلترهای نوع خاصی مانند Fiber Wind IM Type استفاده میشود.

به عنوان مثال برای ذرات کوچکتر، کندل فیلتر Fiber Wind BM Type ساخت شرکت AWS به منظور حذف ذرات در جریانهای گازی با سرعت کم توصیه میشود.

Fiber Windهای ساخت شرکت AWS از جنس نوعی فایبرگلس خاص هستند. سیمپیچی آنها به صورت موازی است، بازدهی بالا و افت فشار کمتری در داخل برج ایجاد میکنند.

بیشتر بخوانید: حذف کننده ذرات و بخارات مایع با توجه به الزامات و قوانین سازمان حفاظت محیط زیست و بالا رفتن قیمت گوگرد، کارخانجات و واحدهای تولید اسید سولفوریک در ایران اقدام به تغییر و بهینهسازی روند تولید نمودهاند.

بیشتر بخوانید: خنک کننده اسید در آغاز این تغییرات، گزینهای که بسیاری از واحدهای تولید اسید از آن استفاده کردند، نصب و راهاندازی سیستم اسکرابر تر بوده است.

این عمل در مقابل ایجاد تغییرات در فرایند تولید ریسک پایینتری داشته است.

امروزه با انجام تحقیقات گسترده و پیشرفته در این زمینه، فرایندها و پلنتهای تبدیل روش تک جذبی به دو جذبی (Double Absorption) استفاده میشود.

بیشتر بخوانید: بلوئر هوا در پلنت های تولید اسید سولفوریک به صورت معمول سه برج طراحی و اجرا میگردد.

بهینهسازی تولید اسید سولفوریک و کاهش آلایندگی محیط زیست

پلنتهای دو جذبی تولید اسید سولفوریک

خدمات شرکت ارکان گستر در زمینه صنایع اسید سولفوریک