چربی گیر DAF

خانه » چربی گیر DAF

روش شناورسازی فاز conveniently هوا (Dissolved Air Flotation (DAF)) یکی از فناوریهای پیشرفته و کارآمد در جداسازی روغن و ذرات سبکتر از پسابهای صنعتی است. این فناوری با بهرهگیری از ترکیب فشار، هوادهی و جداسازی فیزیکی، قادر است میزان قابلتوجهی از روغنها، رسوبات معلق و امولسیونهای آلی را حذف کند. در ادامه، به طور جامع و کامل، غیر تکراری و با جزئیات، مبانی، عملکرد، مزایا، محدودیتها، و کاربردهای عملی DAF در تصفیه پسابهای روغنی شرح داده میشود.

۱- مفهوم و اساس کار DAF در جداسازی روغن

روش DAF بر پایه تزریق و انحلال هوای فشرده درون مایع پساب و تولید ذرات میکرونی هوای محلول است که پس از کشش و کاهش فشار، به صورت حبابهای کوچک و شناور در میآیند. این حبابها، در اتصال به روغنهای سبکتر، رسوبات و امولسیونها، باعث سبکتر شدن مواد آلی، سبکتر شدن آنها و در نتیجه، جداسازی آسانتر و سریعتر میگردند. نتیجه نهایی، تجمع روغن در سطح کمکفنر، جمعآوری و جداسازی مؤثر است.

۲- ساختار و تجهیزات DAF

- مخزن یا واحد DAF : شامل محفظههای جداگانه برای تزریق هوای فشرده، جریان پساب و جمعآوری روغن شناور.

- سیستم تزریق هوای فشرده: کمپرسور، مخزن هوای فشرده و نازلهای مخصوص برای تزریق هوای محلول به پساب.

- واحد تثبیت و تعلیق: برای تثبیت ذرات امولسیونی و ایجاد شرایط مناسب برای تولید حبابهای میکرونی.

- حوضچههای جمعآوری و تخلیه: برای جمعآوری و حذف لایههای روغن و رسوبات در سطح، و خروج پساب تصفیهشده.

- سیستمهای کنترل و ایمنی: شامل شیرهای برودتی، حسگرهای فشار و کنترلهای اتوماتیک برای تنظیم دقیق عملیات.

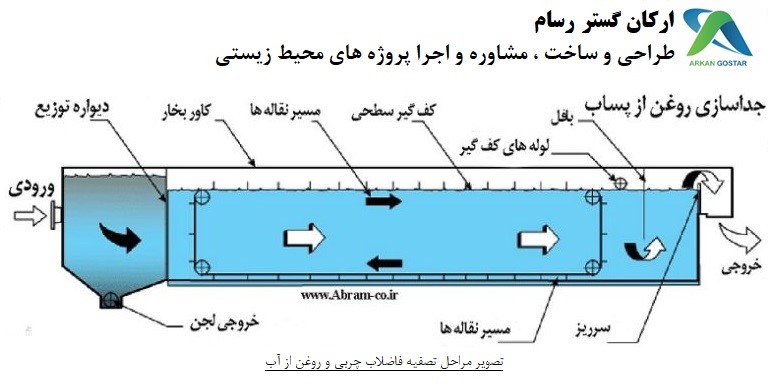

تصویر شماتیک فرآیند شناور سازی با هوای محلول در سیستم به روش DAF

۳- فرآیند مرحلهای در DAF برای جداسازی روغن

![]() ورود پساب حاوی روغن و مواد معلق:جریان پساب صنعتی وارد واحد DAF میشود.

ورود پساب حاوی روغن و مواد معلق:جریان پساب صنعتی وارد واحد DAF میشود.

![]() تزریق هوای فشرده و تولید حبابهای کوچک:هوای فشرده درون مخزن، از طریق نازلها، وارد پساب میشود و حبابهای میکرونی را تشکیل میدهد.

تزریق هوای فشرده و تولید حبابهای کوچک:هوای فشرده درون مخزن، از طریق نازلها، وارد پساب میشود و حبابهای میکرونی را تشکیل میدهد.

![]() ایجاد امولسیون و اتصال:حبابهای کوچک، بر اثر سرعت حرکت، در تماس و اتصال با روغن، ذرات و امولسیونهای سبک را در بر میگیرند.

ایجاد امولسیون و اتصال:حبابهای کوچک، بر اثر سرعت حرکت، در تماس و اتصال با روغن، ذرات و امولسیونهای سبک را در بر میگیرند.

![]() شناورسازی و تجمع در سطح:ذرات، مواد عمدة سبک و حبابهای هوای احاطهکننده، سبب میشوند مواد شناور شده در سطح در یک لایه جمع و نگهداری شوند.

شناورسازی و تجمع در سطح:ذرات، مواد عمدة سبک و حبابهای هوای احاطهکننده، سبب میشوند مواد شناور شده در سطح در یک لایه جمع و نگهداری شوند.

![]() جمعآوری و تخلیه روغن و رسوبات:لایه روغن جمعشده، به وسیله تجهیزات خاص، از پساب جدا و به مخزنهای ذخیره یا تصفیه مجدد منتقل میشود.

جمعآوری و تخلیه روغن و رسوبات:لایه روغن جمعشده، به وسیله تجهیزات خاص، از پساب جدا و به مخزنهای ذخیره یا تصفیه مجدد منتقل میشود.

![]() خروج پساب تصفیهشده: مایع پساب که بخش عمده آلودگیهای روغنی و معلق آن حذف شده است، وارد مراحل بعدی تصفیه یا دفع میگردد.

خروج پساب تصفیهشده: مایع پساب که بخش عمده آلودگیهای روغنی و معلق آن حذف شده است، وارد مراحل بعدی تصفیه یا دفع میگردد.

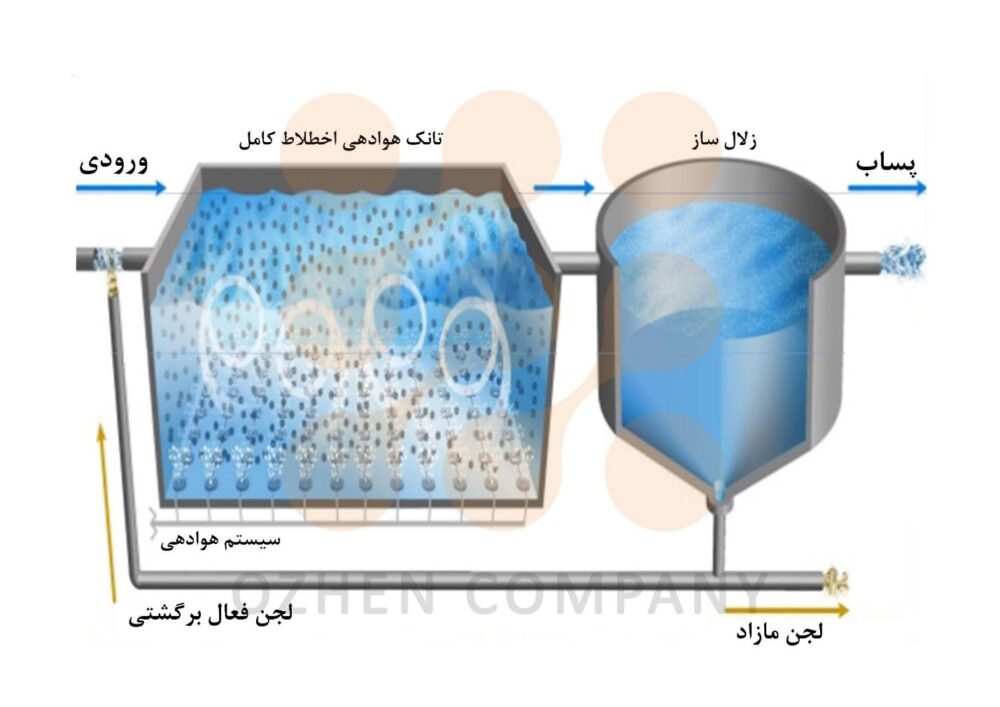

تصویر پکیج سیستم شناور سازی چربی به روش DAF

۴- مزایای فناوری DAF در جداسازی روغن

- کارایی بالا: قابلیت حذف مواد روغنی و معلق تا درصد زیاد، حتی در موارد امولسیونهای پایدار.

- سرعت عملیات و ظرفیت بالا: فرآیند سریع و مناسب برای حجمهای بزرگ پسابهای صنعتی.

- کاهش مصرف مواد شیمیایی: حذف نیاز به مواد افزودنی، و استفاده از فناوری بیضرر و سبز.

- صرفهجویی در هزینهها: کاهش هزینههای نگهداری، و تجهیزات ساده و مقاوم.

- قابلیت تنظیم و کنترل دقیق: با بهرهگیری از سیستمهای کنترل اتوماتیک، عملکرد مطلوب حفظ میشود.

۵- محدودیتها و چالشهای استفاده از DAF

![]() امولسیونهای پایدار و سخت جداسازی

امولسیونهای پایدار و سخت جداسازی

- مشکل: امولسیونهای پایدار مواد روغنی و آلی، که تحت تأثیر سیستمهای فانتوم، سطح فعال، یا روغنهای مقاوم در برابر تفکیک قرار دارند، ممکن است به راحتی جدا نشوند.

- چالش: یاز به پیشدرمانهایی مانند انعقاد، فلوکولاسیون، یا استفاده از مواد شیمیایی خاص برای شکست امولسیونها وجود دارد که هزینه و زمان عملیات را افزایش میدهد.

![]() تاثیر پارامترهای عملیاتی بر عملکرد

تاثیر پارامترهای عملیاتی بر عملکرد

- مشکل: تغییرات در دما، pH، و غلظت مواد معلق و روغنی، میتواند روی تشکیل و پایداری حبابهای هوای محلول و میزان جداسازی تأثیرگذار باشد.

- چالش: نیازمند سیستمهای کنترل دقیق و پویا برای تنظیم این پارامترها است که ممکن است تجهیزات گرانقیمت و پیچیده باشد.

![]() هزینه اولیه تجهیزات و نگهداری

هزینه اولیه تجهیزات و نگهداری

- مشکل: سرمایهگذاری اولیه برای خرید و نصب مخازن، سیستمهای انتقال و تزریق هوای فشرده و تجهیزات کنترل، نسبتا بالا است.

- چالش : هزینههای نگهداری منظم، تعمیرات، و تعویض قطعات، در بلندمدت، قابل تأثیر بر اقتصاد پروژه است.

![]() محدودیت در جداسازی مواد سبکتر و مقاوم

محدودیت در جداسازی مواد سبکتر و مقاوم

- مشکل: در صورت وجود روغنهای بسیار سبک، گازهای محلول، یا مواد سبک مقاوم بر اثر ساختار فیزیکی، فرآیند DAF ممکن است موفق نباشد.

- چالش: نیاز به فناوریهای مکمل، مانند فیلتراسیون یا استفاده از افزودنیهای خاص، برای بهبود کارایی وجود دارد.

![]() اثرات منفی بر روی زیستمحیط و مواد جانبی

اثرات منفی بر روی زیستمحیط و مواد جانبی

- مشکل: در مواردی، خروجیهای فرآیند ممکن است حاوی مقادیر قابل توجهی از مواد شیمیایی مصرف شده برای شکست امولسیون یا افزودنیهای دیگر باشد.

- چالش: مدیریت و دفع صحیح این مواد، بهخصوص در پروژههای بزرگ، اهمیت یافته و ممکن است هزینههای زیستمحیطی و نظارتی را افزایش دهد.

![]() محدودیت کاربرد در پسابهایی با حجم پایین یا ضایعات کم

محدودیت کاربرد در پسابهایی با حجم پایین یا ضایعات کم

- مشکل :در برخی موارد، با توجه به هزینههای اولیه و بهرهوری بالا، استفاده از DAF در پسابهای کمحجم یا کممجاز ممکن صرفهجویی اقتصادی نداشته باشد.

- چالش : تعیین بهینهسازی اقتصادی و فنی در برهههای مختلف عملیاتی و پشتیبانی لازم است.

۶- نتیجهگیری و جمع بندی

در مجموع، هرچند فناوری DAF دارای توانایی بالایی در حذف روغنها، رسوبات و ذرات سبک است، اما استفاده مؤثر و بهینه آن نیازمند مدیریت دقیق و شناخت محدودیتها است. بهکارگیری فناوریهای مکمل، اصلاح پارامترهای عملیاتی، و پیشدرمان صحیح پساب، میتواند این چالشها را کاهش داده و کارایی سیستم را افزایش دهد. رعایت این موارد، در کنار ارزیابی هزینه-فایده، کلید موفقیت در بهرهبرداری مؤثر از فناوری DAF در فرآیندهای تصفیه پسابهای روغنی است.